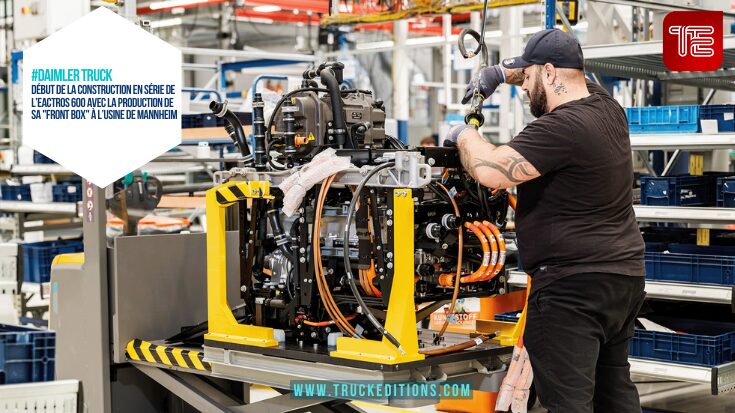

Construction en série de l’eActros 600 : la production de sa « front box » à l’usine de Mannheim commence

Mercedes-Benz Trucks amorce la production d’un élément crucial pour ses poids lourds électriques longue distance, l’eActros 600. Le site de Mannheim a été choisi pour fabriquer la « front box », composant complexe high tech, installé en remplacement du moteur thermique traditionnel. Destiné à équiper les eActros qui sortiront d’usine fin 2024, ce module est central dans l’évolution vers des véhicules industriels plus durables et performants, un enjeu pour le transport routier en quête d’électrification.

Une production structurée autour de la haute technologie

La « front box » représente une innovation technique pour Mercedes-Benz, elle intégre des commandes électriques, des composants haute tension et un compresseur d’air dans un espace autrefois réservé aux moteurs diesel. Avec ses 1 000 pièces, ce module impose une structure en couches, chaque composant étant empilé pour optimiser l’espace. L’usine de Mannheim, sous la direction d’Andreas Moch, se consacre à l’assemblage minutieux de ces éléments en veillant à la fiabilité, via des étapes rigoureuses de vérification pour garantir un montage parfait avant la livraison à l’usine de Wörth, où le reste du véhicule est assemblé.

Des infrastructures modernisées pour un assemblage maîtrisé

Pour répondre aux exigences de cette production, l’usine de Mannheim a subi une transformation complète de son espace de production. Les 5 500 m² du hall rénové, dotés d’un nouveau système de ventilation et d’éclairage, accueillent une ligne d’assemblage divisée en quatre sections successives. Chacune de ces étapes inclut plusieurs stations, permettant un contrôle qualité strict à chaque niveau de fabrication. Ce processus précis et flexible permet d’adapter la production à diverses variantes de produits et générations futures, offrant une nouvelle adaptabilité à l’usine, désormais spécialisée dans les composants pour véhicules électriques.

Former les équipes pour une nouvelle ère industrielle

La transition de l’usine vers les technologies électriques repose également sur la formation des techniciens. En octobre 2024, un nouveau centre de formation « haute tension » a ouvert pour garantir des compétences en constante adaptation aux évolutions technologiques. Les 25 mécaniciens, déjà formés, devraient voir leurs effectifs augmenter pour répondre à la demande croissante, avec une prévision de 170 postes dédiés à cette production. Ce centre permet aux techniciens de maîtriser les spécificités des modules haute tension.

Une chaîne de valeur intégrée avec les sites de Gaggenau et Kassel

Dans le cadre de l’assemblage de l’eActros 600, l’usine de Mannheim collabore étroitement avec les sites de Gaggenau et de Kassel, tous deux intégrés au réseau Daimler Truck pour la production de composants de transmission et d’essieux. Gaggenau fournit notamment les pièces d’entraînement, tandis que Kassel se concentre sur les essieux et leur assemblage final. Cette répartition des tâches permet d’optimiser la chaîne de valeur, d’accélérer la production, et d’assurer une meilleure intégration des composants essentiels. Grâce à cette organisation, Mercedes-Benz Trucks dit pouvoir non seulement répondre aux besoins de son réseau de production, mais aussi anticiper les évolutions futures de ses gammes de véhicules électriques, garantissant ainsi une continuité dans la chaîne d’approvisionnement du transport routier électrique.

CGM pour Truckeditions

Plus d’infos sur Daimler Truck et Mercedes-Benz Trucks

Vous aimerez aussi :

- Hydrogène : un nouveau levier pour les VUL en France

- BioGNV : une solution déjà opérationnelle pour la logistique et le transport routier lourd

- Transport routier urbain : une logistique du linge en transition électrique à Paris avec BUMP

- Fiscalité du transport routier : l’Union TLF alerte sur les déséquilibres structurels

- Livraison de biens volumineux : JP Home structure l’offre du dernier kilomètre dans le transport routier

Le Nouvel épisode est en ligne ! 😉 #MyJobMyTruck 🎬 🚛 👉 [EPISODE 14] Découvrez le métier de Jérémy Huardel au volant de son X-Way de 570 ch spécialement carrossé pour dépanner et remorquer les poids lourds. . Rejoignez-nous sur la nationale 4 en compagnie de notre partenaire IVECO #Transport #Dépannage #Truckeditions #MJMT #jaimemonmetier #camiondécoré #Transporteur #HenrionPoidsLourd

Le Grand Défi Consommation : VOLVO FH Electric 490 kw